Bin Picking

♦ BIN PICKING ?

BIN에서 하나씩 물건을 꺼내 장비에 투입하는 일이나, BULK에 담겨져 있는 파트를 정리하는 등의 단조로운 업무는 많은 노동을 요구하는 일이다. 그리고 대부분의 작업은 많은 위험요소를 갖고 있을 것이다. 수년간 BIN PICKING 로봇들은 이 단순하지만 위험한 업무들을 해내고 있다. 아직 더 많은 종류의 어플리케이션 사례들을 발굴해야 할 것으로 보이지만 생산 혹은 물류 자동화 공정 쪽에서는 BIN PICKING에 대한 관심이 높아지고 있다.

BIN PICKING이 많은 발전은 해왔지만 아직도 제약적인 부분이 많이 있다. BIN PICKING 업무의 최대 성과라고 할 수 있는 랜덤 BIN PICKING은 완벽히 정복하지는 못하였지만 획기적인 발전이 있었다. 진보된 비젼 테크놀러지와 소프트웨어 그리고 GRIPPER 솔루션 등의 힘을 입어 로봇들은 미지의 세계에서 길을 찾아 가고 있는 것이다.

그렇다면 왜 랜덤 BIN PICKING은 그토록 어려운 것인가? 이 모든 것은 ‘정교함’이다. 로봇의 반복능력에 대해서는 인정을 받았지만 랜덤 BIN PICKING의 정교함은 어려움에 직면해 있다. 로봇은 물건이 한번 꺼내질 때마다 위치나 방향이 바뀌는 파트들에 대해서 정확이 위치를 파악해야 한다. 랜덤 BIN PICKING을 수행하기 위해서는 로봇의 역할, 머신비젼, 소프트웨어, 실시간으로 많은 데이터를 분석할 수 있는 컴퓨팅 기술 그리고 물건을 잘 잡아 꺼낼 수 있는 GRIPPER 솔루션 이 모두 조화를 이루어야 한다. 실행하기 어려운 일이지만, 불가능 한 일이 아니다.

다산뉴텍에서 제공하고 있는 랜덤 BIN PICKING은 이상적인 로봇 가이던스 솔루션이다. 이 진보된 비전시스템은 BULK나 컨베이어 벨트 위에서 무작위로 위치해있는 대상물을 꺼내는 것이 가능하도록 해준다. 또한 이 시스템에 적용된 3D 머신비젼은 기존의 자동화 시스템 및 자동화 라인에서 다양한 형태의 제품들에 적용될 수 있도록 강력한 ‘다양성’을 제공해 준다. 즉 한가지 형태의 제품에만 국한되지 않고 제품 코드 및 프로그래밍을 이용하여 다양한 장비 시스템에 맞도록 개발될 수 있다.

다산뉴텍의 BIN PICKING SYSTEM은 모든 브랜드의 로봇 및 PLC와 호환이 가능하며 생산라인에 설치하기가 용이 하다.

다만 시스템 개발 중에는 견고성과 기능의 연속성 등에 대해 주의를 해야 한다. 놓치는 파트 없이 그립을 하기 위해서 획기적인 고유의 알고리즘이 있지만, GRIPPER는 적용하고자 하는 제품 및 어플리케이션에 맞춰 제작이 되어야 하며 anti-collision system(충돌방지시스템)의 기능을 가지고 있어야 한다.

대상제품이 매우 다양할 수 있기 때문에 H/W와 S/W에 있어서 다양한 기술이 요구되지만 다산뉴텍에서는 여러 해외 파트너들과의 협업을 통해 다양한 제품군의 로봇 가이던스 솔루션을 가지고 있으며, 이러한 SOLUTION을 통해 최상의 성과와 비용절감 효과를 제공하고 있다.

♦ BIN PICKING에서의 3가지 주요 사항

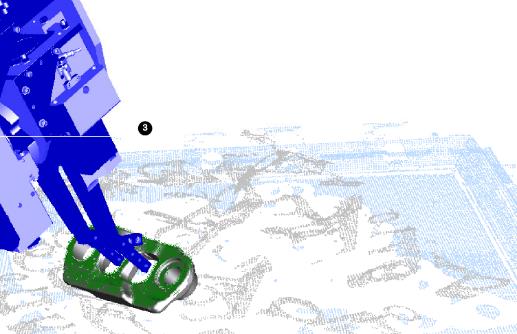

- 디지털화 – 3D 측정 센서에 연결된 TOOL이 실제 작업 영역을 3D CLUSTER 형태로 디지털화 시킴

- 위치 추적 – 연산 알고리즘을 이용하여 이 3D 측정결과로부터 PICK-UP이 가능한 최선의 제품의 위치를 찾아낸다. 그리고 정확하고 확실한 그립을 위해 다른 파트들과 중복이 가능한 영역들을 가상의 3D 작업공간 내에서 먼저 SIMULATION을 한다.

- GRIPPING – BIN PICKING PROGRAM은 로봇에게 그립을 위한 파트의 위치와(THREE TRANSLATION COMPONENTS) 방향(THREE ROTATION COMPONENTS) 정보를 주고, 사전에 수립된 수많은 그립 전략을 통해 그립이 가능하다 선택된 제품에 대한 정보를 로봇에게 제시한다. 그 때 로봇 프로그램은 접근성이나 독립성(독립적 위치) 등을 고려하여 자체적인 제약조건에 따라 제시된 그립 전략 중 한가지를 선택한다.